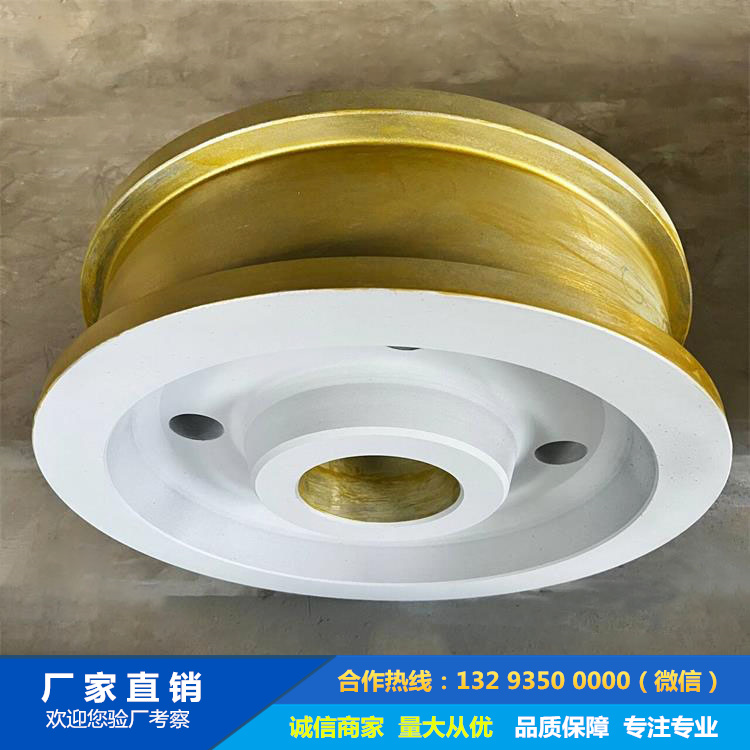

車輪鍛件加工精度控制

好的,車輪鍛件(這里主要指高性能車輛,如汽車、高鐵的輪轂、輪盤等)的加工精度控制是確保行車安全、動(dòng)平衡和疲勞壽命的核心。其控制體系極為嚴(yán)格和精密。

以下是車輪鍛件加工精度控制的詳細(xì)解析:

1. 車輪鍛件精度控制的特殊性與重要性

與一般結(jié)構(gòu)件不同,車輪是高速旋轉(zhuǎn)的保安件,其精度直接關(guān)系到:

動(dòng)平衡性能:避免高速振動(dòng),影響操控和安全。

裝配精度:與車軸、軸承、剎車系統(tǒng)的精密配合。

疲勞壽命:應(yīng)力分布的均勻性直接影響抗疲勞能力。

安全性能:任何缺陷都可能在交變載荷下擴(kuò)展,導(dǎo)致災(zāi)難性后果。

因此,其精度控制標(biāo)準(zhǔn)遠(yuǎn)高于普通鍛件。

2. 關(guān)鍵精度控制指標(biāo)及要求

控制項(xiàng)目精度要求(示例)影響與意義

徑向跳動(dòng) ≤ 0.3 mm (轎車)/

≤ 0.2 mm (高鐵) 影響高速行駛的平穩(wěn)性和舒適性,是動(dòng)平衡的基礎(chǔ)。

端面跳動(dòng) ≤ 0.2 mm (轎車)/

≤ 0.15 mm (高鐵) 影響剎車盤接觸和軸向穩(wěn)定性。

輪轂孔徑 IT6-IT7 級(jí)公差(H6/k6配合常見(jiàn)) 確保與車軸的無(wú)間隙過(guò)盈或過(guò)渡配合,傳遞扭矩。

螺栓孔節(jié)圓直徑(PCD) ±0.05 mm 確保車輪能準(zhǔn)確安裝到輪轂上。

螺栓孔位置度 Φ0.1 mm 防止安裝應(yīng)力集中和螺栓預(yù)緊力失衡。

輪輞輪廓度 ±0.5 mm 影響輪胎安裝后的密封性和均勻性。

表面粗糙度 安裝面: Ra ≤ 1.6 μm

輪轂孔: Ra ≤ 0.8 μm

密封面: Ra ≤ 0.8 μm 減少微觀應(yīng)力集中,保證配合面的密封和連接剛度。

重量偏差 ±0.5% (同批次) 控制動(dòng)平衡的初始不平衡量。

3. 全流程精度控制要點(diǎn)

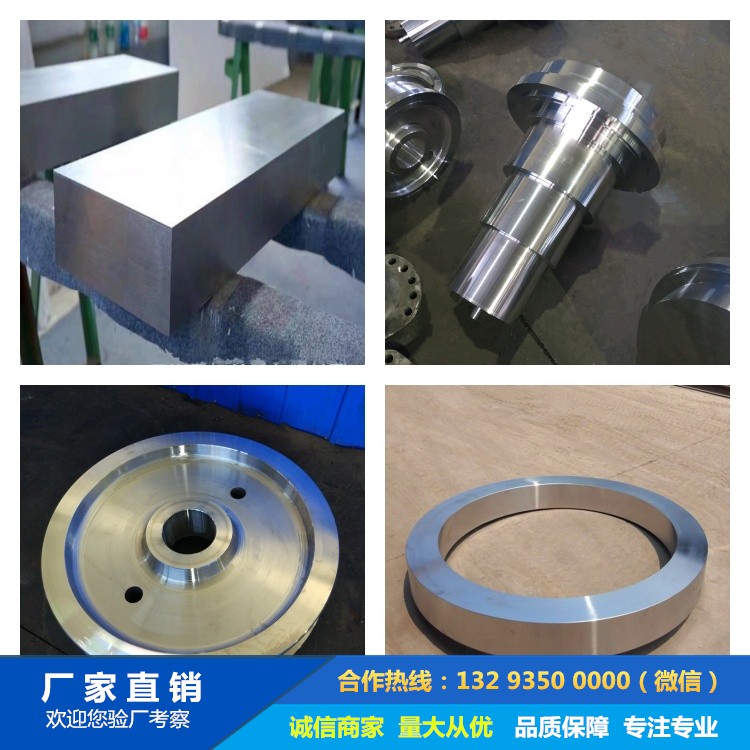

3.1 鍛造階段 - 精度的基礎(chǔ)

模具精度:采用五軸高速銑加工模具型腔,表面精度Ra ≤ 0.4 μm,型腔尺寸公差±0.05 mm。定期使用三維掃描儀檢測(cè)模具磨損。

坯料控制:采用精密鋸切下料,重量誤差±0.5%,確保鍛造成形飽滿,飛邊均勻。

溫度控制:采用中頻感應(yīng)加熱,溫度控制±20°C,確保流動(dòng)性和尺寸穩(wěn)定性。

冷卻控制:鍛后控冷,避免冷卻不均導(dǎo)致變形和內(nèi)應(yīng)力。

3.2 熱處理階段 - 控制變形與應(yīng)力

采用 壓力淬火(Press Quenching):這是高鐵、高端乘用車輪轂生產(chǎn)的核心技術(shù)。鍛件在特制模具中接受噴淋淬火,模具的巨大壓力(數(shù)百噸)能有效抑制淬火過(guò)程中的變形,使車輪鍛件在保持形狀的同時(shí)獲得所需的馬氏體組織。

去應(yīng)力回火:充分回火,消除加工應(yīng)力,穩(wěn)定組織尺寸。

3.3 機(jī)械加工階段 - 精度的實(shí)現(xiàn)

這是精度控制的核心環(huán)節(jié)。

定位基準(zhǔn)統(tǒng)一(至關(guān)重要):

所有車削工序采用“一面兩銷” 或“以轂孔定心” 的原則。先精加工出一個(gè)基準(zhǔn)面和一個(gè)定位孔(或轂孔初加工),后續(xù)所有工序都以此基準(zhǔn)定位,避免基準(zhǔn)轉(zhuǎn)換誤差。

數(shù)控車削:

使用高剛性數(shù)控立式車床或車銑中心。

粗精分開(kāi):粗加工去除大部分余量,精加工留極小余量(0.3-0.5mm)以穩(wěn)定尺寸。

刀具:采用CBN或PCD刀具進(jìn)行精加工,保證高表面質(zhì)量和尺寸穩(wěn)定性。

冷卻:使用高壓內(nèi)冷刀具和充足冷卻液,控制切削熱變形。

鉆孔攻絲:

使用高精度數(shù)控鉆攻中心或加工中心。

采用鉆-鉸-攻工藝,保證螺栓孔尺寸和位置度。

使用光學(xué)對(duì)刀儀精確設(shè)定刀具長(zhǎng)度和直徑補(bǔ)償。

3.4 動(dòng)平衡校正

** mandatory step(必選步驟)**:在動(dòng)平衡機(jī)上測(cè)量初始不平衡量。

去重校正:在輪輞特定位置(通常有標(biāo)記區(qū))使用立式鉆床或銑床去除材料,直至不平衡量小于規(guī)定值(如5-15 g·cm)。

3.5 表面處理與最終檢測(cè)

清洗:高壓噴淋清洗,去除切削液和鐵屑。

最終檢測(cè):

三坐標(biāo)測(cè)量機(jī)(CMM):全面檢測(cè)所有關(guān)鍵尺寸、形位公差。

輪廓掃描儀:檢測(cè)輪輞輪廓度。

專用檢具:快速檢測(cè)PCD、跳動(dòng)等。

磁粉探傷(MT)或熒光滲透探傷(PT):100%檢測(cè)表面和近表面缺陷。

4. 先進(jìn)技術(shù)與趨勢(shì)

自動(dòng)化生產(chǎn)線:集成機(jī)器人上下料、自動(dòng)測(cè)量和補(bǔ)償,減少人為誤差。

在線測(cè)量與補(bǔ)償:在機(jī)床上集成測(cè)頭,加工后實(shí)時(shí)在機(jī)測(cè)量,并根據(jù)結(jié)果自動(dòng)補(bǔ)償?shù)毒吣p,實(shí)現(xiàn)“加工-測(cè)量-補(bǔ)償”閉環(huán)控制。

數(shù)字孿生:通過(guò)仿真軟件模擬切削過(guò)程,預(yù)測(cè)和優(yōu)化加工參數(shù),提前預(yù)防變形。

激光打標(biāo):將重要信息(如零件號(hào)、生產(chǎn)日期、不平衡量值)永久標(biāo)記在非功能表面,實(shí)現(xiàn)全生命周期追溯。

起重機(jī)車輪的精度控制是一個(gè)系統(tǒng)工程,它始于高精度的模具和鍛造工藝,依賴于統(tǒng)一基準(zhǔn)和科學(xué)嚴(yán)謹(jǐn)?shù)臋C(jī)加工藝,并通過(guò)壓力淬火等特殊工藝控制熱處理變形,最終由高精度的檢測(cè)和動(dòng)平衡校正來(lái)驗(yàn)證和保證。其核心思想是:在每個(gè)環(huán)節(jié)都嚴(yán)格控制變形和誤差,并為下道工序提供可靠的基準(zhǔn),最終匯聚成一個(gè)滿足嚴(yán)苛安全標(biāo)準(zhǔn)的高精度產(chǎn)品。